O método de oxidação do aço é uma ação que visa a formação de um filme de óxido em uma superfície metálica. A tarefa da oxidação é criar revestimentos que tenham uma função decorativa e protetora. Além disso, revestimentos dielétricos são formados em estruturas de aço usando oxidação.

- Características de oxidação

- Maneira química

- Oxidação anódica

- Características de plasma e processos térmicos

- Auto-oxidação

- Proteção de titânio e suas ligas

- Proteção de superfície de prata

- Proteção de superfície de latão

Características de oxidação

Existem várias maneiras de oxidar:

- produto químico;

- Plasma

- térmica;

- eletroquímico.

Maneira química

Oxidação química significa tratamento de superfície com derretimentos especiais, nitratos, soluções de cromato, além de outros agentes oxidantes. Como resultado, é possível aumentar a resistência à corrosão do metal. Tais eventos são realizados usando formulações ácidas ou alcalinas.

A oxidação alcalina é realizada a temperaturas de 30 a 180 graus. O principal componente das composições é alcalino e são adicionados muito poucos oxidantes. Após o procedimento, as peças são lavadas e secas. Às vezes, após a oxidação, é realizada a lubrificação.

A oxidação ácida é realizada usando vários ácidos (fosfórico, clorídrico, nítrico) e pequenas quantidades de manganês. O regime de temperatura do processo é de 30 a 100 graus.

A oxidação química dessas variedades permite obter um filme de boa qualidade. Embora se deva notar que o método eletroquímico permite obter produtos de maior qualidade.

A oxidação a frio (escurecimento) também é uma técnica química. É realizada mergulhando a peça na solução com mais lavagem, secagem e lubrificação. Como resultado, uma estrutura cristalina é formada na superfície com a presença de fosfatos e íons. Uma característica da tecnologia é a temperatura operacional relativamente baixa (15-25 graus Celsius).

Vantagens do escurecimento em comparação com a oxidação a quente:

- os detalhes alteram apenas ligeiramente seus tamanhos;

- menor consumo de energia;

- alto nível de segurança;

- sem fumaça;

- os produtos têm uma cor mais uniforme;

- a técnica permite que mesmo o ferro fundido seja oxidado.

Oxidação anódica

A oxidação eletroquímica (técnica do ânodo) é realizada em meio eletrolítico líquido ou sólido. Essa abordagem permite obter filmes de alta resistência dos seguintes tipos:

- revestimentos com uma camada fina (espessura - 0,1-0,4 microns);

- isoladores elétricos resistentes ao desgaste (espessura - 2-3 mícrons);

- revestimentos de proteção (espessura de 0,3 a 15 mícrons);

- camadas especiais de esmalte (revestimentos de esmalte).

A anodização da superfície da parte oxidável é realizada no contexto de um potencial positivo. Esse processamento deve ser realizado a fim de proteger partes de microcircuitos, bem como criar uma camada dielétrica em semicondutores, aço e ligas metálicas.

Preste atenção! Se necessário, a anodização pode ser realizada de forma independente; no entanto, é necessário aderir estritamente às normas de segurança, uma vez que elementos agressivos são utilizados no trabalho.

Um caso especial de oxidação eletroquímica é a oxidação de microarc.A técnica permite obter propriedades decorativas únicas. O metal ganha resistência adicional ao calor e resistência a processos de corrosão.

O método microarc é caracterizado pelo uso de corrente pulsada ou alternada em um meio eletrolítico levemente alcalino. Assim, é possível obter uma espessura de revestimento na região de 200-250 microns. O produto acabado após o processamento torna-se semelhante em aparência à cerâmica.

A oxidação do microarc também pode ser realizada independentemente, no entanto, é necessário equipamento apropriado. Uma característica do processo é sua segurança para a saúde humana. É esse fato que torna a técnica cada vez mais popular entre os artesãos do lar.

para conteúdos ↑Características de plasma e processos térmicos

Oxidação térmica significa a formação de um filme de óxido em um vapor de água ou outra atmosfera contendo ácido. Neste processo é caracterizado por alta temperatura.

Não é possível realizar essa operação independentemente, uma vez que é necessário um forno caro especial onde o metal é aquecido a 350 graus. No entanto, neste caso, estamos falando de aços de baixa liga. No caso de aços de liga média e alta, a temperatura deve ser ainda mais alta - na região de 700 graus. A duração total da oxidação por métodos térmicos é de cerca de uma hora.

Além disso, não será possível reproduzir o processo de plasma em casa. Essa oxidação é realizada em um plasma contendo oxigênio a baixa temperatura. O próprio meio de plasma surge devido a descargas de microondas e RF. Às vezes, a corrente direta é ativada. Uma característica da tecnologia é a alta qualidade dos produtos obtidos. Portanto, a oxidação do plasma é usada para criar revestimentos de alta qualidade em produtos críticos, que incluem:

- superfícies de silicone;

- semicondutores;

- fotocatodos.

Auto-oxidação

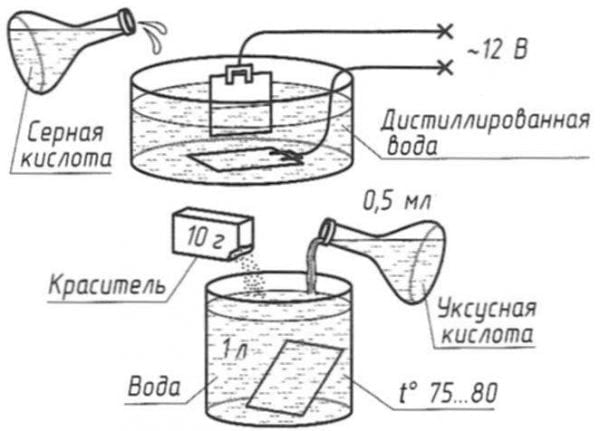

O método descrito aqui para criar um revestimento protetor em produtos de aço está disponível para todos. Primeiro, a peça é limpa e polida. Em seguida, os óxidos devem ser removidos da superfície (decapitados). Decapitar a peça por um minuto usando uma solução de ácido sulfúrico a 5%. Após a imersão, a peça deve ser lavada em água morna e passivada (5 minutos em ebulição em uma solução de um litro de água comum com 50 gramas de sabão em pó diluído). Assim, a superfície é preparada para o procedimento de oxidação.

A sequência de outras ações:

- Tomamos um recipiente com revestimento de esmalte. Não deve ser arranhado, não deve ser lascado.

- Despeje um litro de água no recipiente e adicione 50 gramas de soda cáustica.

- Colocamos o recipiente em chamas e aquecemos a solução a cerca de 150 graus.

Após 1,5 horas, a peça pode ser removida - a oxidação está completa.

para conteúdos ↑Proteção de titânio e suas ligas

Como você sabe, o titânio é notável por sua baixa resistência ao desgaste. A oxidação do titânio e ligas com base nele aumenta suas propriedades antifricção, melhora a resistência do metal à corrosão.

Como resultado da aplicação de uma camada protetora, filmes grossos de óxido são formados no metal (na faixa de 20 a 40 μm), que possuem propriedades de absorção aprimoradas.

As estruturas das ligas de titânio são tratadas a uma temperatura de 15 a 25 graus em uma solução que compreende 50 gramas de ácido sulfúrico. A densidade de corrente é de 1-1,5 amperes por decímetro quadrado. A duração do procedimento é de 50 a 60 minutos. Se a densidade da corrente exceder 2 Amperes por decímetro quadrado, a duração do processo será reduzida para 30 a 40 minutos.

Durante a aplicação da camada de proteção, a densidade de corrente recomendada é mantida pelos primeiros 3-6 minutos, e a tensão nesse momento aumenta para 90-110 V. Ao atingir esse indicador, a densidade de corrente diminui para 0,2 Amperes por decímetro quadrado. A oxidação continua sem regulamentação atual. Durante o processo, o eletrólito é misturado. São utilizados cátodos de chumbo ou aço.

para conteúdos ↑

Proteção de superfície de prata

A oxidação da prata é um método de processamento de produtos de prata, durante o qual a superfície é tratada quimicamente com sulfeto de prata. A espessura da camada é de aproximadamente 1 µm. O procedimento é realizado em soluções de compostos de enxofre. A solução mais comum é o fígado sulfúrico.

Como resultado do processamento, a prata fica com uma aparência envelhecida. Sua cor é do cinza claro ao preto ou marrom. Nesse caso, a espessura da camada aplicada afeta a intensidade da cor. Você pode ajustar a cor durante o polimento do metal - as protuberâncias ficam claras e as cavidades permanecem mais escuras. O contraste permite enfatizar o alívio do produto. A prata oxidada às vezes é confundida com enegrecida, embora a técnica de tratamento de superfície seja diferente nesses casos.

Proteção de superfície de latão

A oxidação dos produtos de latão e bronze indica que os parâmetros dos filmes de óxido e a cor das superfícies são amplamente dependentes dos componentes dessas ligas. Por exemplo, com quantidades iguais de zinco e estanho no metal bronze, o filme de óxido é difícil de formar, mas quando o chumbo é adicionado, a qualidade do filme de óxido aumenta acentuadamente. Ao tratar o latão com sulfeto de amônio, as ligas com um alto nível de zinco são mais difíceis de oxidar do que o latão que contém no máximo 10% de zinco.

A formulação usada há muito tempo, baseada no chamado fígado sulfúrico, agora é modificada: agora, depois que os cristais são dissolvidos, é adicionado sulfeto de amônio. Com base na quantidade de solução, você pode obter uma cor diferente do filme de óxido: de marrom claro a marrom escuro ou até preto. Além disso, o filme obtém excelente qualidade e cores uniformes.

Além disso, uma solução de tiocarbonato a 10% pode ser usada para processar ligas. No entanto, a solução é usada apenas para latão e bronze com baixo teor de zinco.

Outra maneira de proteger a superfície de bronze e torná-la atraente é usar o tioantimonato de sódio. Como resultado, é obtida uma película revestida uniformemente com um tom avermelhado.

A oxidação é um processo que requer um conhecimento profundo dos processos físico-químicos e, via de regra, de equipamentos caros. No entanto, a tecnologia mais simples para aplicar um filme protetor está disponível para todos, basta seguir as instruções simples descritas neste artigo.

Aparentemente, os autores não fizeram o que escreveram: a água ferve a 100 graus, dissolvendo 50 gramas de hidróxido de sódio em 1 litro. água você não aquece a 140 graus